заводы инверторных генераторов

Заводы инверторных генераторов – это не просто сборка комплектующих. Это сложный технологический процесс, который постоянно эволюционирует. Зачастую, когда говорят об этом производстве, сразу вспоминают о больших объемах и массовом производстве, как у электрогенераторов традиционного типа. Но в случае с инверторными, все гораздо тоньше. Спрос на компактные, тихие и экологичные источники питания растет, и это диктует свои условия – требования к качеству, точности и гибкости производства. Попробую поделиться некоторыми наблюдениями, основанными на личном опыте и взаимодействии с разными предприятиями.

В чем подвох? Простота конструкции – не гарантия простого производства

Многие считают, что инверторные генераторы, благодаря своей относительно простой конструкции, проще в производстве, чем дизельные или бензиновые аналоги. Это не совсем так. Да, отсутствие традиционных механических связей и редукторов упрощает конструкцию, но сложность заключается в электронном управлении, точном регулировании частоты и напряжения, а также в обеспечении стабильности работы при изменяющихся нагрузках. Производство инверторных генераторов требует высокой квалификации персонала, современного оборудования и строгих контрольных процедур на каждом этапе.

Например, я помню один случай, когда на одном из заводов, с которым мы сотрудничали, возникли проблемы с точностью формирования синусоиды выходного напряжения. Пришлось проводить глубокую диагностику всей системы управления, выявлять и устранять утечки, а также настраивать параметры алгоритмов управления. Это заняло несколько недель и потребовало значительных усилий, но в итоге проблема была решена. Это подчеркивает важность не просто наличия оборудования, а наличия компетенций для его эффективного использования и обслуживания.

Проблемы с поставками комплектующих и их влияние на производство

Очевидная проблема – это зависимость от поставок электронных компонентов. Получить качественные микросхемы, конденсаторы, индуктивности – часто непростая задача. Особенно это актуально в последние годы. Постоянные колебания цен, дефицит определенных компонентов могут существенно влиять на сроки производства и конечную стоимость продукции. Мы сталкивались с ситуациями, когда задержка поставок одного компонента парализовала всю производственную линию.

Иногда приходится искать альтернативные поставщиков или заменять компоненты, что требует дополнительных затрат на тестирование и адаптацию. Это не всегда возможно, и в некоторых случаях приходится идти на компромиссы, например, использовать компоненты немного другого класса, что может повлиять на надежность и срок службы генератора.

ООО Чунцин Хуаньюэ Производство Электроприборов, как и многие другие предприятия отрасли, постоянно сталкивается с необходимостью оптимизации логистических цепочек и поиска надежных поставщиков.

Роль автоматизации и роботизации в современном производстве

Автоматизация и роботизация – это не просто модный тренд, это необходимость для повышения эффективности и снижения затрат в производстве инверторных генераторов. Автоматизация процессов сборки, тестирования и контроля качества позволяет существенно сократить время производства, повысить точность и снизить риск человеческих ошибок.

Например, мы активно используем роботизированные линии для выполнения рутинных операций, таких как сборка электроники и установка корпуса. Это позволяет освободить персонал для более сложных задач, таких как настройка и отладка системы управления, а также проведение испытаний. Автоматизация также позволяет собирать большие объемы продукции с минимальным количеством брака.

Сложности внедрения автоматизированных систем

Но внедрение автоматизированных систем – это не всегда просто. Требуются значительные инвестиции в оборудование, программное обеспечение и обучение персонала. Кроме того, необходимо тщательно планировать процесс внедрения, чтобы избежать простоев производства и обеспечить совместимость новых систем с существующими.

Не всегда удается найти квалифицированных специалистов, способных работать с новейшим оборудованием. Поэтому важно проводить обучение персонала и привлекать опытных консультантов для помощи в процессе внедрения. Мы в своей работе постоянно сталкиваемся с необходимостью адаптации к новым технологиям и поиском оптимальных решений для каждой конкретной задачи.

Тестирование и контроль качества: ключевые аспекты производства

Тестирование и контроль качества – это один из самых важных аспектов производства инверторных генераторов. Каждый генератор должен пройти ряд испытаний, чтобы убедиться в его соответствие техническим требованиям и нормам безопасности. Тестирование включает в себя проверку работы генератора при различных нагрузках, анализ выходного напряжения и частоты, а также проверку системы защиты от перегрузки, короткого замыкания и перегрева.

Мы используем современное испытательное оборудование для проведения этих тестов. Кроме того, мы проводим регулярный контроль качества на всех этапах производства, начиная от входного контроля комплектующих и заканчивая финальной проверкой готовой продукции. Важно не только выявить дефекты, но и предотвратить их появление. Это требует постоянного совершенствования процессов и контроля за качеством используемых материалов.

Необходимость соответствия международным стандартам

Многие наши клиенты требуют, чтобы инверторные генераторы соответствовали международным стандартам, таким как ISO, IEC и RoHS. Это означает, что необходимо не только обеспечивать высокое качество продукции, но и соблюдать строгие экологические нормы. Это требует дополнительных затрат на сертификацию и соответствие требованиям.

Соблюдение этих стандартов - это не просто формальность, это гарантия безопасности и надежности продукции. Мы тщательно следим за изменениями в нормативной базе и постоянно совершенствуем наши процессы, чтобы обеспечить соответствие продукции всем требованиям.

Перспективы развития отрасли и роль новых технологий

Отрасль производства инверторных генераторов находится в постоянном развитии. Появляются новые технологии, такие как использование литий-ионных аккумуляторов для хранения энергии, а также интеграция генераторов с системами управления энергопотреблением. Это открывает новые возможности для повышения эффективности и снижения стоимости производства.

Мы активно изучаем эти новые технологии и планируем внедрять их в свою производственную деятельность. В частности, мы рассматриваем возможность использования новых материалов для изготовления корпуса генераторов, что позволит снизить вес и повысить прочность конструкции. Мы также изучаем возможности интеграции генераторов с системами удаленного мониторинга и управления, что позволит нашим клиентам контролировать работу генератора в режиме реального времени.

В общем, несмотря на существующие вызовы, перспективы развития отрасли инверторных генераторов выглядят весьма оптимистично. Это связано с растущим спросом на экологичные и компактные источники питания, а также с постоянным развитием новых технологий.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

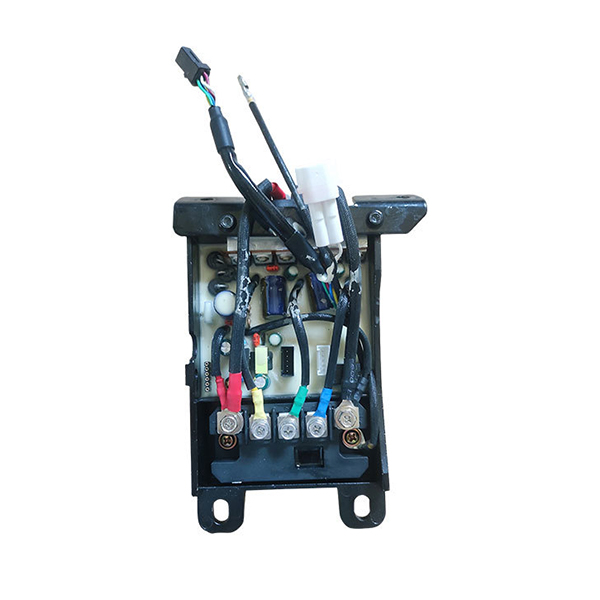

Генераторный контроллер – программируемый генератор постоянного тока серии Тигр 1

Генераторный контроллер – программируемый генератор постоянного тока серии Тигр 1 -

Генераторный контроллер – программируемый генератор постоянного тока серии Тигр

Генераторный контроллер – программируемый генератор постоянного тока серии Тигр -

Масляный бак HY-YX2

Масляный бак HY-YX2 -

Портативный бесшумный инверторный генератор

Портативный бесшумный инверторный генератор -

Масляный бакHY-YX-24V

Масляный бакHY-YX-24V -

Серия Хуаньюэ E

Серия Хуаньюэ E -

Зарядная станция контроллер генератора-GC4000+

Зарядная станция контроллер генератора-GC4000+ -

Глушитель HY-XSQ2-1

Глушитель HY-XSQ2-1 -

Шаговый двигатель

Шаговый двигатель -

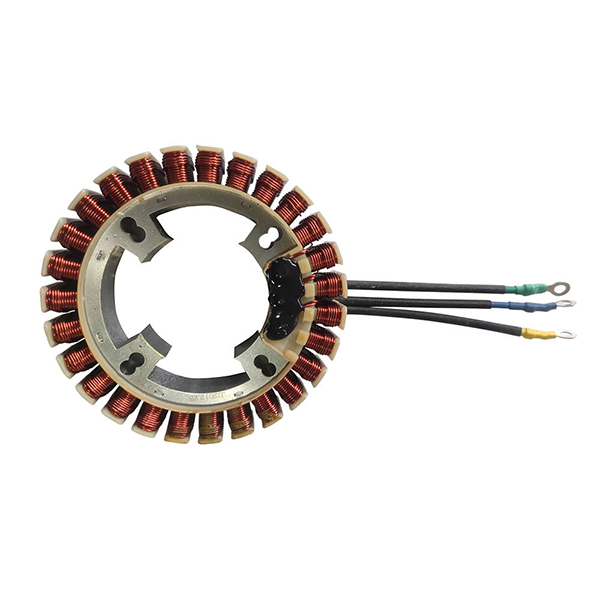

Генератор 24 В

Генератор 24 В -

Амортизационная стопа HY-JZJ-5

Амортизационная стопа HY-JZJ-5 -

Серия тигров Хуаньюэ

Серия тигров Хуаньюэ

Связанный поиск

Связанный поиск- Генератор парковки

- Китайские производители бензиновых инверторных генераторов

- Поставщики инверторных бензиновых генераторов

- Основные покупатели инверторного генератора 1

- Дешевые 24V зарядная батарея основных покупателей

- Китайские поставщики инверторных генераторов кВт

- Производители энергии для зарядных станций в Москве

- Заводы по производству зарядных станций

- Китайские заводы по производству бензиновых генераторов

- Заводы с ценой на генераторы переменной частоты