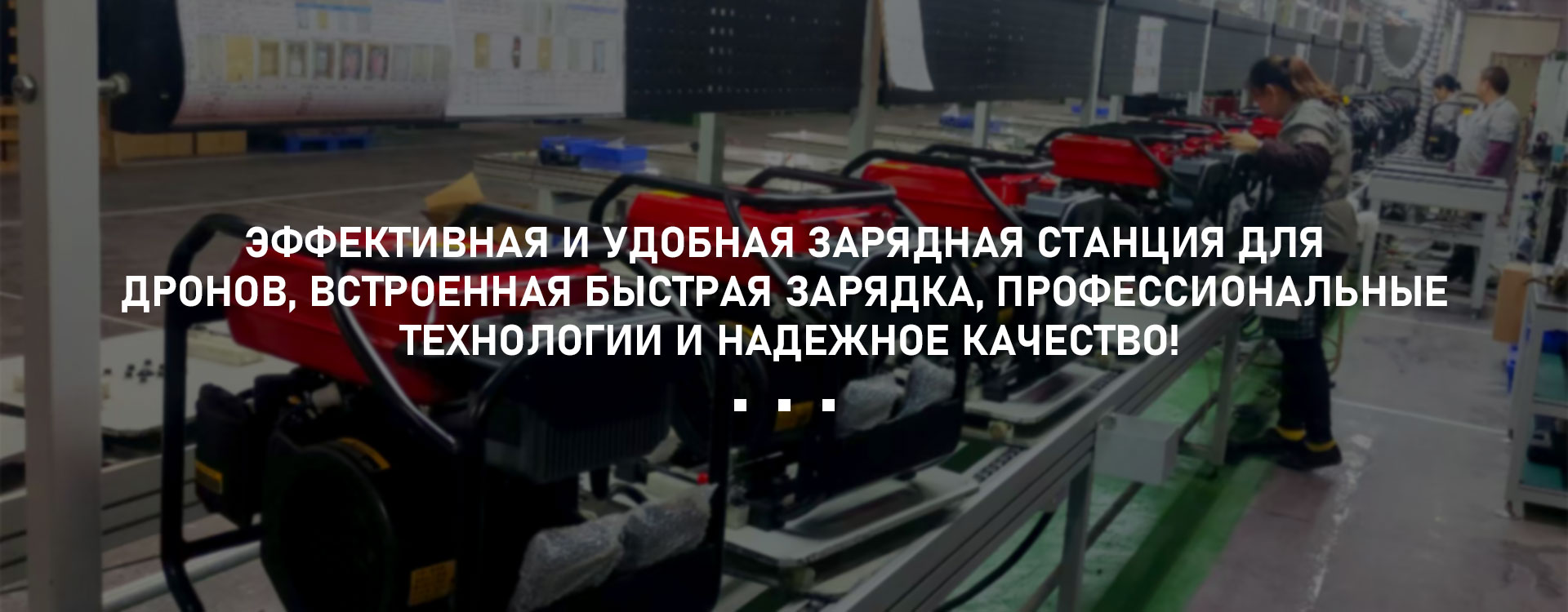

Заводы по производству бензиновых инверторных генераторов

Заводы, производящие бензиновые инверторные генераторы – это, на первый взгляд, простая сфера. Вроде бы, взять двигатель, инвертор, собрать… Но на практике все гораздо сложнее. Часто новичкам кажется, что это лишь вопрос сборки готовых компонентов. А вот это уже заблуждение, причем довольно распространенное. Реальный процесс включает в себя множество нюансов, от подбора комплектующих до контроля качества и адаптации под различные рыночные требования. В этой статье я хочу поделиться своим опытом, основанным на работе с несколькими производителями, и рассказать о тех моментах, которые, как мне кажется, часто упускаются из виду.

Основные этапы производства

Первый вопрос, который встает – это выбор комплектующих. Двигатель, инвертор, корпус, система охлаждения, топливный бак – все это должно быть не просто совместимо, но и соответствовать требуемым характеристикам: мощности, эффективности, надежности. Часто производители на этом этапе экономят, заказывая детали у менее проверенных поставщиков. Это, конечно, сразу сказывается на качестве конечного продукта, и в итоге – на репутации компании. В ООО Чунцин Хуаньюэ Производство Электроприборов, мы уделяем особое внимание выбору поставщиков, и это позволяет нам гарантировать высокое качество наших генераторов.

Дальше идет сборка. Этот этап требует высокой квалификации рабочих и строгого соблюдения технологических процессов. Нужно учитывать все тонкости монтажа, правильно подключать электропроводку, обеспечивать надежное крепление компонентов. Важную роль играет контроль качества на каждом этапе – от проверки отдельных деталей до финального тестирования готового генератора. Ошибки на сборке могут привести к серьезным проблемам в работе оборудования, а в худшем случае – к аварии.

Третий, не менее важный этап – это тестирование и сертификация. Генератор должен пройти ряд испытаний, чтобы убедиться в его соответствии стандартам безопасности и эффективности. Это включает в себя проверку мощности, выходного напряжения, уровня шума, системы охлаждения и другие параметры. После успешного прохождения тестов генератор сертифицируется, и только после этого может быть отправлен потребителю.

Проблемы, с которыми сталкиваются производители

Помимо технических сложностей, производители бензиновых инверторных генераторов часто сталкиваются с проблемами на рынке. Например, с колебаниями цен на комплектующие, конкуренцией, меняющимися требованиями потребителей. Необходимо постоянно следить за новыми тенденциями, улучшать качество продукции, снижать себестоимость. Мы постоянно работаем над оптимизацией производственных процессов, внедряем новые технологии, чтобы оставаться конкурентоспособными. Например, недавно мы внедрили систему автоматического контроля качества сборки, что позволило нам значительно снизить количество брака.

Еще одна проблема – это логистика. Доставка комплектующих и готовой продукции требует тщательного планирования и координации. Необходимо учитывать транспортные расходы, таможенные пошлины, сроки доставки. Особенно это актуально для международных поставок, как в случае с нашей компанией, работающей с зарубежными поставщиками. Это требует тесного взаимодействия с логистическими компаниями и постоянного мониторинга ситуации.

Контроль качества: ключевой фактор успеха

Контроль качества – это не просто формальность, это основа всего. Мы используем различные методы контроля, начиная от визуального осмотра и заканчивая сложными лабораторными испытаниями. На каждом этапе производства проводятся проверки, чтобы выявить и устранить дефекты на ранней стадии. Для этого используются современные измерительные приборы и оборудование. Мы также проводим регулярные обучения для рабочих, чтобы повысить их квалификацию и внимательность.

Важно не только контролировать качество готовой продукции, но и контролировать качество используемых комплектующих. Мы работаем только с проверенными поставщиками, которые предоставляют сертификаты качества на свою продукцию. Кроме того, мы проводим собственные испытания комплектующих, чтобы убедиться в их соответствии требованиям.

Опыт работы с разными моделями

Мы производим бензиновые инверторные генераторы различной мощности – от небольших моделей для бытового использования до мощных генераторов для промышленных предприятий. Каждая модель имеет свои особенности и требует индивидуального подхода к производству. Например, для небольших генераторов важна компактность и легкость, а для мощных – надежность и долговечность. Мы используем разные типы двигателей, инверторов и корпусов в зависимости от требований конкретной модели.

Недавно мы разработали новую модель генератора, предназначенную для использования в медицинских учреждениях. Этот генератор отличается повышенной тишиной и надежностью, а также имеет специальную защиту от перегрузок. Разработка этой модели потребовала значительных усилий и затрат, но результат оправдал себя. Генератор получил положительные отзывы от пользователей и был успешно реализован нескольким медицинским учреждениям.

Будущее производства

Производство бензиновых инверторных генераторов будет продолжать развиваться и меняться. В будущем мы ожидаем, что все большее значение будет придаваться экологичности и энергоэффективности. Будут разрабатываться новые модели генераторов, работающие на альтернативных источниках энергии, таких как газ или биотопливо. Также будет развиваться автоматизация производственных процессов, что позволит повысить производительность и снизить затраты.

Мы планируем инвестировать в новые технологии и оборудование, чтобы оставаться в авангарде производства бензиновых инверторных генераторов. Мы уверены, что сможем предложить нашим клиентам продукцию высокого качества, отвечающую всем требованиям современного рынка. Наша компания продолжает развиваться, расширяя свои производственные мощности и укрепляя свои позиции на рынке. Мы стремимся быть надежным партнером для наших клиентов и предлагать им лучшие решения для обеспечения бесперебойного электроснабжения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Масляный бак HY-YX2

Масляный бак HY-YX2 -

Серия кронштейнов HY-ZJ-07

Серия кронштейнов HY-ZJ-07 -

Глушитель HY-XSQ(DJ)

Глушитель HY-XSQ(DJ) -

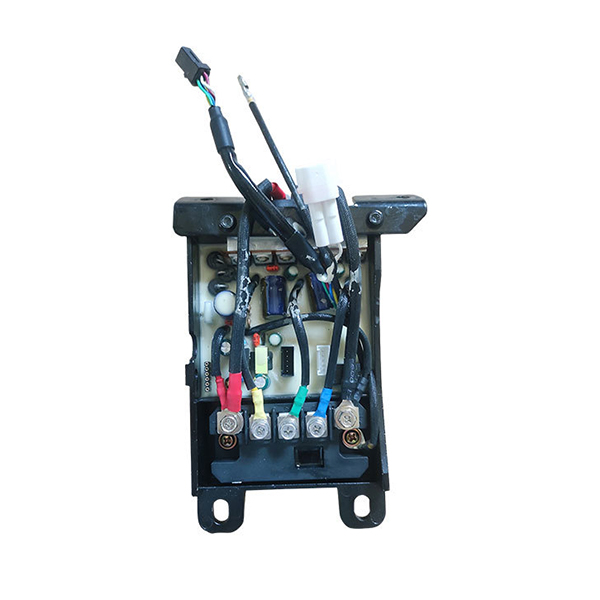

Модели инверторов LM с открытой рамой

Модели инверторов LM с открытой рамой -

Серия Хуаньюэ E

Серия Хуаньюэ E -

Масляный бак HY-YX5-38(D)

Масляный бак HY-YX5-38(D) -

Мобильная станция подзарядки GC90000

Мобильная станция подзарядки GC90000 -

Генераторы равной мощности 230-400 В

Генераторы равной мощности 230-400 В -

Магнето-170

Магнето-170 -

Серия тигров Хуаньюэ

Серия тигров Хуаньюэ -

Мобильная станция подзарядки GC4000

Мобильная станция подзарядки GC4000 -

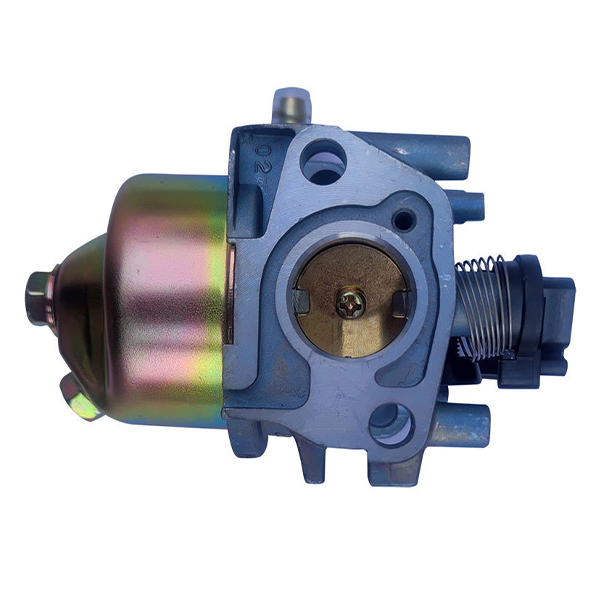

Двухступенчатый карбюратор 212cc

Двухступенчатый карбюратор 212cc

Связанный поиск

Связанный поиск- Цена на инверторные генераторы в Китае

- Производители инверторных 24В генераторов

- зарядные станции для электромобилей

- Дешевые поставщики зарядной станции

- 5 кВт инверторный бензиновый генератор производители в Китае

- Цены на бытовую технику

- Дешевая цена зарядных станций

- Дешевые поставщики зарядных станций для электромобилей

- Дешевые 2 инверторный генератор производителей

- Дешевые поставщики электрический выключатель таймер