Завод инверторного зарядного устройства изучение 10

Инверторные зарядные устройства – это, на мой взгляд, не просто приспособление для питания устройств от автомобиля. Это целая инженерная задача, сопряженная с оптимизацией энергопотребления, надежностью и, конечно, стоимостью. Зачастую, при выборе, покупатели обращают внимание только на цену и заявленные характеристики, не всегда задумываясь о тонкостях конструкции и потенциальных проблемах, которые могут возникнуть в процессе эксплуатации. Это и послужило толчком к моему исследованию – не просто обзору рынка, а попытке разобраться в реальных механизмах завода инверторного зарядного устройства и выявить ключевые факторы, влияющие на качество конечного продукта.

Обзор рынка и распространенные ошибки

Рынок инверторных зарядных устройств сейчас очень насыщен. От бюджетных моделей до премиальных решений с расширенным функционалом – выбор огромный. Но вот часто встречающаяся проблема – несоответствие заявленных параметров и реальных характеристик. Например, производитель указывает максимальный ток зарядки, а в реальности – он значительно ниже. Это может быть связано с некачественными компонентами, недостаточной продуманностью схемы или просто с завышенными маркетинговыми обещаниями. Мы сталкивались с этим неоднократно при сотрудничестве с поставщиками комплектующих и при разработке собственных прототипов. Поэтому, при анализе любого продукта, я всегда начинаю с тщательного изучения технической документации и, по возможности, с тестирования в реальных условиях.

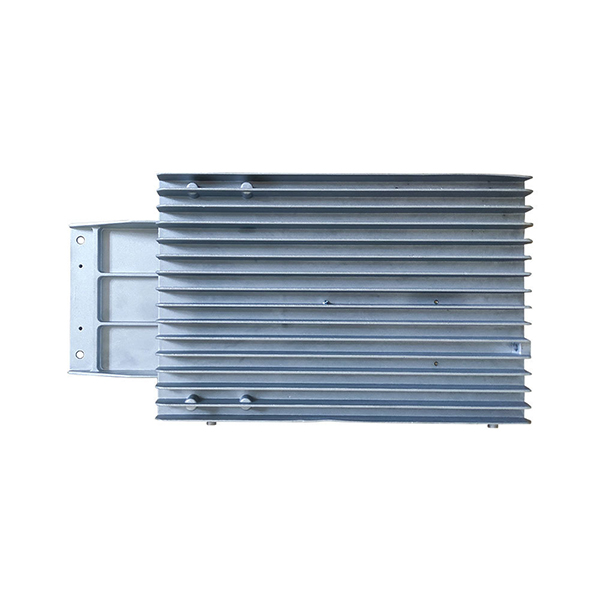

Еще одна ошибка, которую часто допускают при разработке и производстве – недостаточное внимание к системе охлаждения. Инверторные схемы, особенно при высоких токах, выделяют значительное количество тепла. Использование дешевых радиаторов или отсутствие эффективной вентиляции может привести к перегреву компонентов, снижению их срока службы и даже к выходу устройства из строя. Это особенно актуально для завода инверторного зарядного устройства, где масштабирование производства может привести к увеличению тепловой нагрузки на оборудование.

Конструктивные особенности и ключевые компоненты

В основе любого инверторного зарядного устройства лежит инвертор – электронное устройство, преобразующее постоянный ток от аккумулятора в переменный ток для питания подключенного устройства. Ключевые компоненты инвертора – это, конечно, транзисторы (MOSFET или IGBT), диоды и конденсаторы. Выбор этих компонентов, их характеристики и качество напрямую влияют на эффективность, надежность и стоимость устройства. Не стоит экономить на этих компонентах, особенно если планируется производить устройства, рассчитанные на длительный срок службы и интенсивную эксплуатацию.

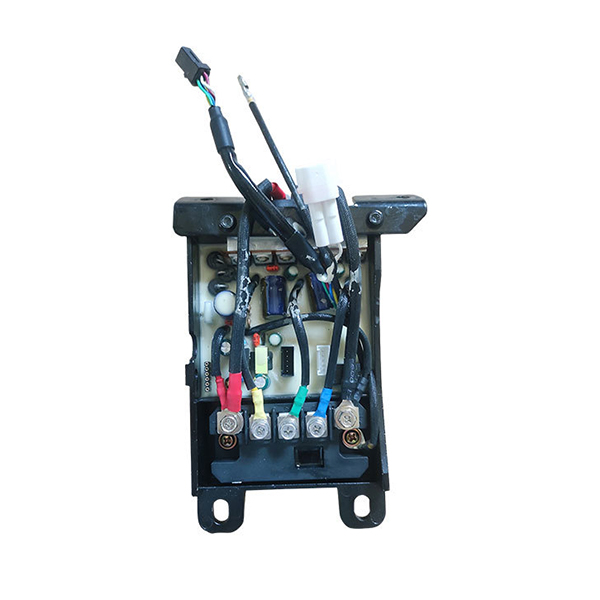

Кроме инвертора, в схеме завода инверторного зарядного устройства присутствуют и другие важные элементы: блоки защиты от перегрузки, короткого замыкания и перегрева; системы контроля напряжения и тока; интерфейсы управления и индикации. Все эти элементы должны быть тщательно интегрированы в общую схему, чтобы обеспечить стабильную и безопасную работу устройства.

Защита от перегрузки и короткого замыкания

Это не просто дополнительные элементы, это жизненно важные компоненты, определяющие безопасность использования. Современные устройства используют различные методы защиты – от автоматических выключателей до микроконтроллеров, отслеживающих ток и напряжение. При проектировании необходимо учитывать возможные скачки напряжения и тока, которые могут возникнуть при подключении неисправного устройства или при внешних воздействиях. Важно также, чтобы система защиты не срабатывала ложно, то есть не отключала устройство при нормальной работе. Это требует точной настройки параметров защиты и тщательного тестирования на различных режимах нагрузки.

Проблемы масштабирования производства

Переход от лабораторного прототипа к серийному производству завода инверторного зарядного устройства сопряжен с рядом проблем. Во-первых, необходимо разработать эффективную систему логистики и управления запасами. Во-вторых, необходимо обеспечить стабильность качества комплектующих и готовой продукции. В-третьих, необходимо организовать эффективный процесс сборки и тестирования. Мы столкнулись с этой проблемой при попытке расширить производство наших первых моделей. Оказалось, что не хватает квалифицированных кадров и необходимо инвестировать в обучение персонала и автоматизацию некоторых процессов. В итоге, мы решили нанять дополнительных специалистов и внедрить систему контроля качества на каждом этапе производства.

Еще одна проблема – необходимость контроля за температурным режимом оборудования. При массовом производстве необходимо обеспечить эффективный отвод тепла от электронных компонентов и предотвратить перегрев. Это требует использования специализированного оборудования для охлаждения и организации вентиляции в производственном помещении.

Примеры из практики: удачные и неудачные опыты

Один из самых удачных опытов связан с внедрением автоматизированной системы тестирования. Ранее мы проводили тестирование вручную, что было трудоемким и занимало много времени. После внедрения автоматизированной системы, время тестирования сократилось в несколько раз, а точность измерений увеличилась. Это позволило нам выявить и устранить дефекты на ранних стадиях производства, что значительно повысило качество готовой продукции.

Неудачный опыт связан с использованием некачественной печатной платы. Плата оказалась подвержена деформации при перепадах температуры, что приводило к обрыву проводников и выходу устройства из строя. Пришлось срочно закупать новую партию плат у другого поставщика, что привело к задержке производства и увеличению затрат.

Перспективы развития

На рынке инверторных зарядных устройств постоянно появляются новые технологии. Например, активно развивается технология беспроводной зарядки, которая позволит заряжать устройства без использования проводов. Также, все большее распространение получают устройства с поддержкой различных протоколов быстрой зарядки. В будущем, завод инверторного зарядного устройства, который будет успевать за этими технологическими изменениями, сможет предложить своим клиентам более современные и функциональные решения.

Мы планируем в ближайшее время разработать новые модели инверторных зарядных устройств с поддержкой беспроводной зарядки и протокола Power Delivery. Также, мы будем продолжать работать над повышением энергоэффективности и снижением стоимости наших продуктов. Наша цель – предоставить покупателям надежные, качественные и доступные инверторные зарядные устройства, которые будут соответствовать их потребностям.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Сварочный аппарат

Сварочный аппарат -

Глушитель HY-XSQ2-1

Глушитель HY-XSQ2-1 -

Зарядная станция контроллер генератора-GC90000

Зарядная станция контроллер генератора-GC90000 -

Портативный бесшумный инверторный генератор

Портативный бесшумный инверторный генератор -

Серия тигров Хуаньюэ

Серия тигров Хуаньюэ -

Глушитель HY-XSQ(DJ)

Глушитель HY-XSQ(DJ) -

Серия Хуаньюэ D 240-сильный электрический седан

Серия Хуаньюэ D 240-сильный электрический седан -

Амортизационная стойка HY-JZJ-6

Амортизационная стойка HY-JZJ-6 -

Серия Хуаньюэ D

Серия Хуаньюэ D -

Амортизационная стойка HY-JZJ-7

Амортизационная стойка HY-JZJ-7 -

Зарядная станция контроллер генератора-GC4000+

Зарядная станция контроллер генератора-GC4000+ -

Масляный бак HY-YX5-38(D)

Масляный бак HY-YX5-38(D)

Связанный поиск

Связанный поиск- Поставщики зарядных станций

- Поставщики генераторов для фургонов

- Цены на генераторы для дронов из Китая

- Цена на Зарядное устройство для дронов Polaris

- Цены на зарядные станции для электромобилей в Китае

- Производители дешевых инверторных бензиновых 2 генераторов

- Китайские заводы по производству инверторных генераторов kwt

- Дешевые парковка генератор производителей

- Основные покупатели дешевых инверторных генераторов 1

- портативная зарядная станция