Завод по производству 24В генераторов

Хорошо, давайте начистоту. Когда кто-то говорит о производстве генераторов 24В, часто в голове всплывают размытые представления про 'сборку из запчастей' или 'небольшие мастерские'. А между тем, это довольно специфическое направление, требующее серьезного подхода. Недостаточно просто собрать несколько компонентов. Эффективность, надежность и долговечность – вот что действительно важно, особенно если генератор предназначен для критически важных систем. В этой статье я поделюсь опытом, накопленным за годы работы, расскажу о типичных ошибках и о том, на что следует обращать внимание при выборе или создании подобного производства.

Основные сложности и требования

Первая сложность, с которой сталкиваешься – это, конечно, требования к качеству. 24В системы часто используются в автомобильной промышленности, железнодорожном транспорте, а также в различных промышленных и морских приложениях. В этих сферах просто нет места ненадежным устройствам. Конкуренция, кстати, тоже жесткая. На рынке полно предложений, но не все они соответствуют заявленным характеристикам. Зачастую, 'дешевый' генератор 24В обходится дороже в долгосрочной перспективе из-за постоянного ремонта и простоев.

На мой взгляд, критически важным аспектом является выбор компонентов. Не стоит экономить на электродвигателях, регуляторах напряжения, аккумуляторах и инверторах. Даже небольшое снижение качества одного из этих элементов может привести к серьезным последствиям для всей системы. В идеале, нужно работать с проверенными поставщиками, которые предоставляют гарантию на свою продукцию и могут предоставить техническую поддержку.

И еще один момент – это квалификация персонала. Современное производство генераторов 24В – это не только механическая сборка. Это также сложная электротехника, знание схемотехники, умение проводить измерения и диагностику. Без опытных инженеров и техников просто не обойтись.

Отбор оборудования и инструментов

Нельзя недооценивать роль оборудования. Для производства генераторов 24В требуется точное оборудование для сборки, тестирования и контроля качества. Например, необходимы прецизионные станки для точной обработки деталей, измерительные приборы для контроля электрических параметров, а также системы автоматизации для повышения производительности и снижения вероятности ошибок.

Лично у нас (ООО Чунцин Хуаньюэ Производство Электроприборов) в цеху есть несколько станков с ЧПУ для фрезеровки деталей корпуса и других компонентов. Кроме того, у нас есть стационарные тестовые стенды, которые позволяют проводить комплексное тестирование готовых генераторов 24В в различных режимах работы. Электронные осциллографы и мультиметры – наши верные помощники в диагностике. С учетом того, что мы работаем с достаточно высокими токами и напряжениями, очень важна система безопасности на производстве – это отдельная большая тема.

Еще один важный аспект – это наличие необходимого инструмента. Не стоит экономить на качественных отвертках, ключах и других инструментах. Неправильный инструмент может привести к повреждению компонентов или к травмам персонала.

Производственный процесс: от проектирования до контроля качества

Производственный процесс генераторов 24В можно разделить на несколько этапов: проектирование, закупка компонентов, сборка, тестирование и контроль качества. На этапе проектирования необходимо разработать детальную конструкторскую документацию, которая включает в себя чертежи, спецификации и схемы. На этапе закупки компонентов необходимо убедиться в их качестве и соответствии требованиям. На этапе сборки необходимо соблюдать строгие правила техники безопасности и использовать только качественный инструмент. На этапе тестирования необходимо проводить комплексное тестирование готовых генераторов 24В в различных режимах работы. На этапе контроля качества необходимо убедиться в том, что готовые генераторы соответствуют требованиям безопасности и надежности.

На практике, мы используем систему контроля качества на каждом этапе производства. Например, после сборки каждого генератора мы проводим визуальный осмотр для выявления дефектов. После тестирования мы проводим анализ данных для выявления отклонений от нормы. Если выявлены какие-либо дефекты или отклонения, генератор отправляется на доработку.

Интересно, что в последнее время растет спрос на генераторы 24В с интегрированными системами мониторинга и управления. Это позволяет удаленно отслеживать состояние генератора и предотвращать возможные аварии.

Типичные ошибки и способы их избежать

Ошибки при производстве генераторов 24В могут быть разными, но наиболее распространенные из них – это использование некачественных компонентов, неправильная сборка, отсутствие контроля качества и недостаточная квалификация персонала. Чтобы избежать этих ошибок, необходимо тщательно выбирать поставщиков компонентов, соблюдать технологию сборки, проводить регулярный контроль качества и обучать персонал.

Мы, например, когда начинали, допустили ошибку, недооценив важность терморегуляции в цепи питания. Это привело к перегреву некоторых компонентов и, как следствие, к снижению срока службы генераторов. Сейчас мы строго контролируем температуру в цепи питания и используем радиаторы для отвода тепла.

Кроме того, часто встречается несоблюдение правил электробезопасности. Работа с высоким напряжением и током требует особой осторожности. Необходимо использовать диэлектрические перчатки, обувь и инструменты, а также соблюдать правила заземления.

Перспективы развития рынка

Рынок генераторов 24В постоянно растет, что связано с ростом спроса на автономные источники питания в различных отраслях. Особенно перспективным является рынок генераторов для электромобилей и электробусов. Кроме того, растет спрос на генераторы с интегрированными системами мониторинга и управления.

На мой взгляд, в будущем производство генераторов 24В будет все больше автоматизироваться. Это позволит повысить производительность, снизить стоимость и повысить качество продукции.

ООО Чунцин Хуаньюэ Производство Электроприборов стремится идти в ногу со временем и внедрять новые технологии в производство. Мы постоянно совершенствуем наши процессы и расширяем ассортимент продукции, чтобы удовлетворить потребности наших клиентов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Мобильная станция подзарядки GC90000

Мобильная станция подзарядки GC90000 -

Экран дисплея генератора 24 В

Экран дисплея генератора 24 В -

Глушитель HY-XSQ2-1

Глушитель HY-XSQ2-1 -

Масляный бак HY-YX5-38(D)

Масляный бак HY-YX5-38(D) -

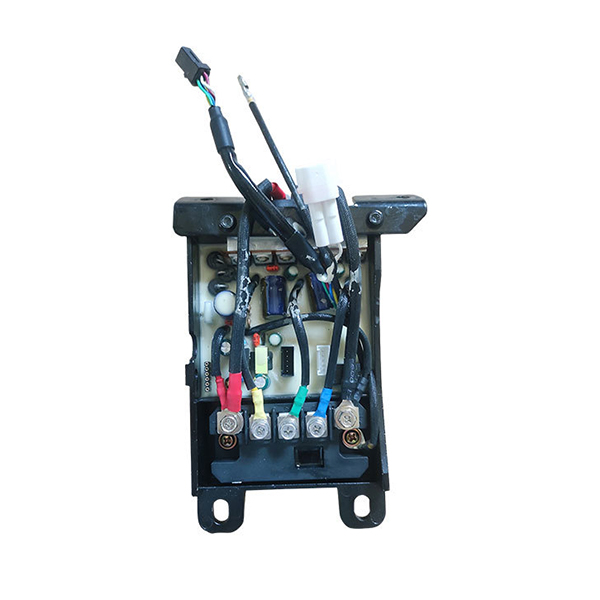

Контроллер генератора – программируемый генератор постоянного тока серии D

Контроллер генератора – программируемый генератор постоянного тока серии D -

Генераторный контроллер – программируемый генератор постоянного тока серии Тигр 1

Генераторный контроллер – программируемый генератор постоянного тока серии Тигр 1 -

Серия кронштейнов HY-ZJ-05

Серия кронштейнов HY-ZJ-05 -

Модели с ручным приводом – цифровые инверторные генераторы

Модели с ручным приводом – цифровые инверторные генераторы -

Амортизационная стопа HY-JZJ-5

Амортизационная стопа HY-JZJ-5 -

Генератор 24 В

Генератор 24 В -

Портативная инверторная бензиновая генераторная установка

Портативная инверторная бензиновая генераторная установка -

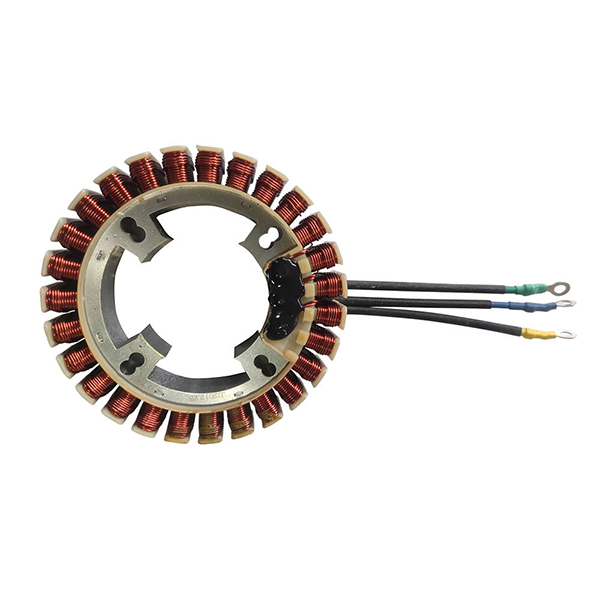

Магнето-192

Магнето-192

Связанный поиск

Связанный поиск- Завод автомобильных инверторных зарядных устройств

- Основные покупатели станций для зарядки аккумуляторов

- Поставщики инверторных зарядных устройств в Китае

- купить электроприборы

- Заводы с ценой на генераторы переменной частоты

- Зарядная станция для дронов Polaris

- Дешевый инверторный генератор 1 производители

- Китайские производители автомобильных инверторных зарядных устройств

- Цена оценки генератора переменной частоты

- Ведущие китайские покупатели бензиновых генераторов avito