Производители инверторного автомобильного зарядного устройства

Производители инверторного автомобильного зарядного устройства – это, на первый взгляд, довольно узкая ниша. Но если копнуть глубже, то становится понятно, что спрос на подобные решения растет экспоненциально. Многие считают, что это простая задача, просто взять инвертор и добавить к нему пару разъемов для зарядки. Ошибаются. На самом деле, в этом много нюансов, начиная от эффективности преобразования и заканчивая безопасностью и соответствием стандартам. Этот текст – не обзор технических характеристик, а скорее размышления и наблюдения человека, который несколько лет работает с подобными устройствами, и видел разные подходы – от гениальных до совершенно провальных. Постараюсь поделиться не только опытом, но и некоторыми трудностями, с которыми сталкивались при разработке и производстве.

Рынок и тренды: что сейчас актуально?

Сейчас, когда электромобили становятся все более популярными, вопрос зарядки приобретает критическое значение. Рынок инверторного автомобильного зарядного устройства стремительно растет, но конкуренция тоже ощутима. Раньше все было проще – просто приводили в действие существующий инвертор. Сейчас же, потребители требуют не просто функциональности, но и компактности, высокой мощности и, что немаловажно, защиты от перегрева и короткого замыкания. Растет интерес к устройствам с возможностью интеграции в системы 'умный дом' и управления через мобильное приложение – это уже не просто зарядка, а часть экосистемы.

Одним из интересных трендов является разработка зарядных устройств, способных работать с различными протоколами зарядки, включая CHAdeMO и CCS. Это обеспечивает совместимость с широким спектром электромобилей, что, безусловно, является конкурентным преимуществом. Однако, это добавляет сложности в разработку и требует более детального понимания спецификаций каждого протокола. Зачастую, простое добавление разъема недостаточно – нужен полноценный контроллер, который будет обеспечивать правильный обмен данными между зарядным устройством и электромобилем.

Эффективность преобразования: краеугольный камень успеха

Эффективность преобразования – это, пожалуй, самый важный параметр при выборе инверторного автомобильного зарядного устройства. Чем выше эффективность, тем меньше энергии теряется в процессе преобразования, и тем быстрее заряжается электромобиль. Процент потери энергии зависит от множества факторов, включая качество используемых компонентов, конструкцию инвертора и температурный режим работы. На практике, эффективность может варьироваться от 85% до 95%, но даже небольшое снижение эффективности может существенно увеличить время зарядки и повысить затраты на электроэнергию.

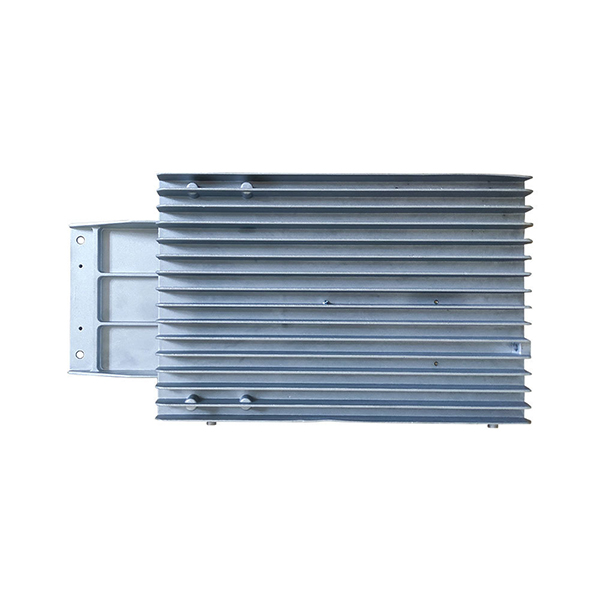

Мы однажды столкнулись с проблемой перегрева инвертора из-за неоптимального теплоотвода. Изначально, мы использовали стандартный радиатор, который оказался недостаточно эффективным для обеспечения необходимой теплоотдачи при высоких нагрузках. После нескольких испытаний, нам пришлось разработать более сложную систему охлаждения с использованием тепловых трубок и вентилятора. Это, конечно, увеличило стоимость устройства, но в конечном итоге позволило нам повысить его надежность и срок службы. Простое увеличение площади радиатора часто оказывается недостаточным – нужно учитывать теплопроводность материалов и скорость обдува.

Безопасность: приоритет номер один

Безопасность – это не просто набор требований, это вопрос жизни и смерти. Инверторное автомобильное зарядное устройство должно быть защищено от короткого замыкания, перегрева, перенапряжения и других нештатных ситуаций. Все компоненты устройства должны соответствовать требованиям безопасности и иметь необходимые сертификаты. Мы уделяем особое внимание тестированию устройств в различных режимах работы, чтобы убедиться в их надежности и безопасности.

Одним из распространенных, но недооцененных рисков является влияние помех на работу устройства. В условиях электромагнитной совместимости, различные электронные устройства могут создавать помехи, которые могут привести к сбоям в работе инвертора. Для защиты от таких помех, мы используем экранирование и фильтрацию сигналов. Это особенно важно в местах с высокой плотностью электромагнитного излучения, таких как промышленные зоны и жилые комплексы.

Проблемы производства и контроля качества

Производство инверторного автомобильного зарядного устройства – это сложный и многоэтапный процесс, требующий высококвалифицированного персонала и современного оборудования. Один из основных вызовов – это контроль качества используемых компонентов. Мы тщательно отбираем поставщиков и проводим входной контроль всех материалов, чтобы убедиться в их соответствии требованиям.

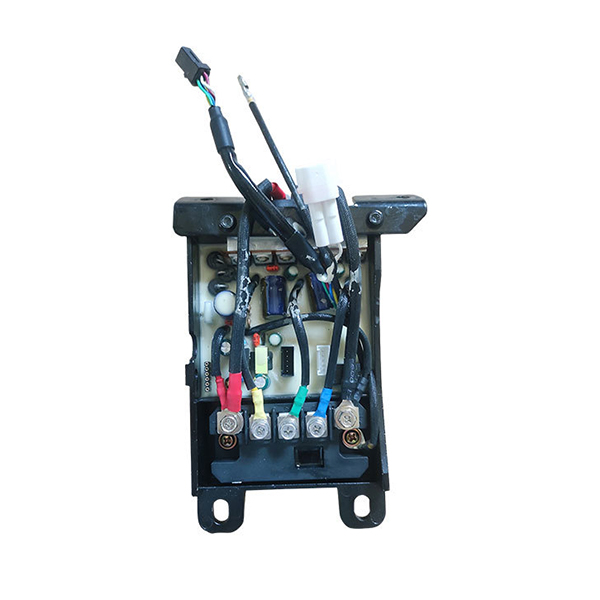

Еще одна проблема – это сборка устройства. Многие компоненты являются миниатюрными и хрупкими, что требует высокой точности и аккуратности при сборке. Мы используем роботизированные линии сборки и строгий контроль качества на каждом этапе, чтобы минимизировать вероятность брака. Автоматизация процессов сборки позволяет повысить производительность и снизить затраты, но требует больших инвестиций.

Пример из практики: борьба с дефектами

Недавно у нас возникла проблема с дефектами пайки на плате инвертора. Выяснилось, что причиной была недостаточно квалификация рабочих и использование устаревшего оборудования для пайки. После переобучения персонала и обновления оборудования, мы смогли значительно снизить количество дефектных устройств. Этот случай показал нам, насколько важна постоянная работа над улучшением качества и обучение персонала.

Мы, как компания ООО Чунцин Хуаньюэ Производство Электроприборов, всегда стремимся к постоянному улучшению наших производственных процессов и контролю качества. Наш штат включает в себя 16 квалифицированных специалистов, которые занимаются разработкой, производством и контролем качества наших изделий.

Будущее инверторного автомобильного зарядного устройства

Будущее инверторного автомобильного зарядного устройства связано с развитием технологий и ростом спроса на электромобили. Мы видим большой потенциал в разработке более компактных, мощных и эффективных устройств, которые будут соответствовать требованиям будущего.

В частности, мы изучаем возможности использования новых материалов и технологий, таких как SiC (карбид кремния) и GaN (нитрид галлия), для повышения эффективности инверторов. Эти материалы позволяют снизить потери энергии и увеличить мощность устройств, что будет способствовать развитию рынка электромобилей.

Также, мы планируем разрабатывать устройства с поддержкой беспроводной зарядки. Эта технология позволит заряжать электромобили без необходимости подключения кабеля, что значительно упростит процесс зарядки и сделает его более удобным для пользователей.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Масляный бак HY-YX3-5.5L(B)

Масляный бак HY-YX3-5.5L(B) -

Серия кронштейнов HY-ZJ-07

Серия кронштейнов HY-ZJ-07 -

Портативная инверторная бензиновая генераторная установка

Портативная инверторная бензиновая генераторная установка -

Генераторный контроллер – программируемый генератор постоянного тока серии Тигр

Генераторный контроллер – программируемый генератор постоянного тока серии Тигр -

Зарядная станция контроллер генератора-GC90000

Зарядная станция контроллер генератора-GC90000 -

Шаговый двигатель

Шаговый двигатель -

Глушитель HY-XSQ(DJ)

Глушитель HY-XSQ(DJ) -

Генераторный контроллер – программируемый генератор постоянного тока серии Тигр 1

Генераторный контроллер – программируемый генератор постоянного тока серии Тигр 1 -

Портативный бесшумный инверторный генератор

Портативный бесшумный инверторный генератор -

Серия Хуаньюэ E

Серия Хуаньюэ E -

Серия тигров Хуаньюэ

Серия тигров Хуаньюэ -

Масляный бак HY-YX5-38(D)

Масляный бак HY-YX5-38(D)

Связанный поиск

Связанный поиск- Цена на инверторные бензиновые генераторы в Китае

- Основные покупатели энергии для зарядных станций в Москве

- Дешевые производители зарядных станций для дронов

- Производители инверторных бензиновых 2 генераторов

- Ведущие покупатели Китая инверторный бензиновый генератор a ipower

- Производители дешевых инверторных или обычных генераторов

- Дешевые поставщики зарядных станций для электромобилей

- зарядный пост

- Цена инверторного автомобильного зарядного устройства

- Китайские поставщики инверторных автомобильных зарядных устройств