Заводы по производству генератора Камас

Производство генераторов для тяжелой техники, особенно для автотранспорта, часто воспринимается как достаточно стандартизированный процесс. Но на деле, здесь много нюансов, которые влияют на надежность и долговечность оборудования. Изучая заводы по производству генератора Камас, сразу бросается в глаза, что это не просто сборка готовых компонентов, а сложная инженерная задача, требующая глубоких знаний в области электротехники, механики и материаловедения. Особенно интересно наблюдать за эволюцией этих предприятий и их стремлением к повышению энергоэффективности и снижению выбросов.

Обзор рынка и тенденции

Рынок генераторов для грузовиков, в частности для КамАЗ, постоянно растет, особенно в условиях развития логистической отрасли и увеличения спроса на тяжелый транспорт. Основными игроками, безусловно, являются собственные предприятия, производящие генераторы для КамАЗ, но также присутствует и ряд сторонних поставщиков. Сложность состоит в том, чтобы найти надежного партнера, способного предложить качественное оборудование, отвечающее требованиям безопасности и надежности, а также соответствующее специфическим условиям эксплуатации.

Сегодня наблюдается тенденция к увеличению доли генераторов с интегрированными системами управления, позволяющими оптимизировать работу двигателя и повысить энергоэффективность. Также становится все более актуальным применение современных материалов и технологий для снижения веса и габаритов оборудования, что особенно важно для грузовых автомобилей, где каждый килограмм имеет значение. При этом, не стоит забывать о требованиях к экологичности – все больше внимания уделяется снижению уровня шума и выбросов.

Ключевые проблемы и вызовы

Одним из главных вызовов является обеспечение высокого качества компонентов. Генераторы работают в условиях повышенных нагрузок и требуют использования надежных и долговечных деталей. Даже небольшая неисправность может привести к серьезным последствиям и дорогостоящему ремонту. Поэтому контроль качества на всех этапах производства – это критически важный фактор.

Еще одна проблема – это сложность технического обслуживания и ремонта. Генераторы – это сложные устройства, требующие квалифицированного персонала и специализированного оборудования. Недостаток квалифицированных специалистов может привести к увеличению времени простоя и повышению затрат на ремонт. Необходимы четкие инструкции, понятные схемы и доступ к запчастям.

Практический опыт: заводы по производству генератора Камас – плюсы и минусы

Я имел возможность несколько раз посещать производственные мощности предприятий, занимающихся изготовлением электрогенераторов для автотранспорта. Опыт оказался весьма познавательным. В первую очередь, впечатляет уровень оснащенности – современные станки с ЧПУ, автоматизированные линии сборки, системы контроля качества. Однако, часто встречается дефицит квалифицированных кадров, особенно среди инженеров и техников. Кроме того, нередко приходится сталкиваться с проблемами поставок комплектующих, особенно если они являются импортными.

Например, однажды мы столкнулись с задержкой поставки контроллеров от одного из поставщиков, что привело к остановке производства на несколько недель. Это продемонстрировало важность диверсификации поставщиков и наличия резервных запасов.

Качество сборки и контроль

Контроль качества – это не просто формальность, а неотъемлемая часть производственного процесса. Важно не только проверять готовые продукты, но и контролировать каждый этап сборки, начиная от проверки входящих компонентов и заканчивая окончательной сборкой и тестированием.

В идеале, необходимо использовать систему статистического контроля качества, которая позволяет выявлять и устранять дефекты на ранних стадиях производства. Также важна регулярная аттестация персонала и повышение квалификации. Отсутствие надлежащего контроля качества может привести к серьезным проблемам с надежностью и долговечностью генератора.

Электромагнитная совместимость (ЭМС) и защита от помех

Современные генераторы должны соответствовать требованиям электромагнитной совместимости, чтобы не создавать помех другим электронным устройствам и не подвергаться воздействию внешних электромагнитных помех. Это особенно важно для грузовых автомобилей, в которых установлено большое количество электронного оборудования.

При проектировании и производстве генераторов необходимо учитывать требования к электромагнитной совместимости и применять соответствующие меры защиты от помех. Это может включать использование экранированных кабелей, фильтров и других средств защиты. Несоблюдение этих требований может привести к неисправностям электронных устройств и снижению надежности работы генератора.

Опыт сотрудничества с ООО Чунцин Хуаньюэ Производство Электроприборов

Компания ООО Чунцин Хуаньюэ Производство Электроприборов – это предприятие с богатой историей и большим опытом работы в области производства электрооборудования. Компания расположена в № 17, Парк-роуд, город Байма, округ Улун, Чунцин, и занимает площадь около 26 156,1 квадратных метров. В штате компании 16 профессиональных технических и управленческих сотрудников разного профиля. Они специализируются на производстве генераторов для тяжелой техники, включая генераторы для КамАЗ, а также генераторы для строительной техники.

У них налажены собственные производственные линии, что позволяет им контролировать качество продукции на всех этапах производства. Кроме того, компания активно сотрудничает с ведущими поставщиками комплектующих, что обеспечивает надежность и долговечность их продукции.

Мне импонирует их подход к решению проблем и стремление к постоянному улучшению. Они не боятся экспериментировать и внедрять новые технологии. Это делает их надежным партнером для компаний, занимающихся производством и ремонтом тяжелой техники.

Перспективы развития

Можно с уверенностью сказать, что производство генераторов для КамАЗ будет продолжать расти и развиваться. С развитием технологий и увеличением спроса на тяжелую технику, требования к генераторам будут становиться все более высокими. Поэтому производителям необходимо постоянно совершенствовать свои технологии и внедрять новые решения, чтобы оставаться конкурентоспособными на рынке.

Особое внимание следует уделять повышению энергоэффективности и снижению выбросов, а также разработке более надежных и долговечных генераторов. Также важно развивать систему технического обслуживания и ремонта, чтобы обеспечить бесперебойную работу оборудования и снизить затраты на его эксплуатацию.

Думаю, в ближайшем будущем мы увидим еще больше инновационных решений в области производства генераторов, которые будут соответствовать потребностям современной промышленности.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Экран дисплея генератора 24 В

Экран дисплея генератора 24 В -

Амортизационная стойка HY-JZJ-7

Амортизационная стойка HY-JZJ-7 -

Серия Хуаньюэ E

Серия Хуаньюэ E -

Генератор 24 В

Генератор 24 В -

Глушитель HY-XSQ2-1

Глушитель HY-XSQ2-1 -

Мобильная станция подзарядки GC90000

Мобильная станция подзарядки GC90000 -

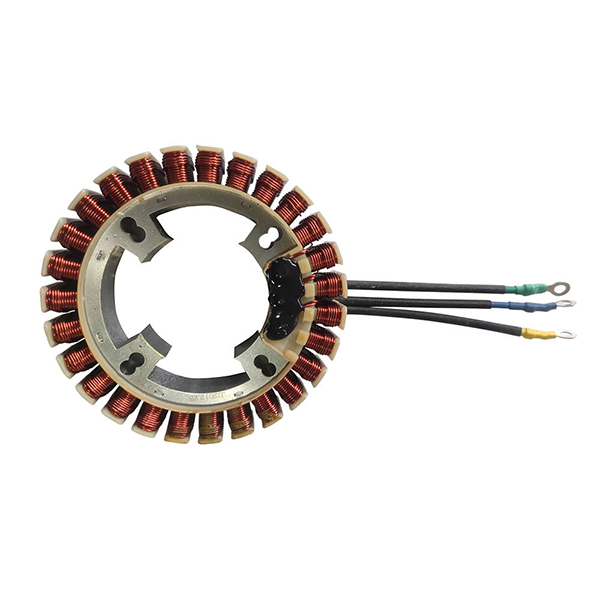

Магнето-170

Магнето-170 -

Магнето-192

Магнето-192 -

Глушитель HY-XSQ(DJ)

Глушитель HY-XSQ(DJ) -

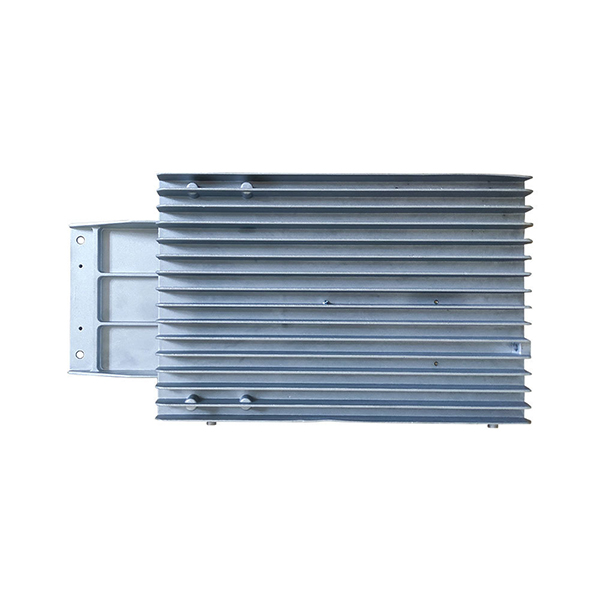

Контроллер генератора – программируемый генератор постоянного тока серии D

Контроллер генератора – программируемый генератор постоянного тока серии D -

Серия тигров Хуаньюэ

Серия тигров Хуаньюэ -

Зарядная станция контроллер генератора-GC90000

Зарядная станция контроллер генератора-GC90000

Связанный поиск

Связанный поиск- Ведущие покупатели Китая инверторный бензиновый генератор a ipower

- зарядное инверторное устройство для автомобиля

- Завод по производству инверторных зарядных устройств для автомобильных аккумуляторов

- Основные покупатели расширителей диапазона

- Китайские поставщики Зарядные устройства для беспилотников Polaris

- Основные покупатели 24В зарядных устройств

- Цены на бензиновые генераторы Hooter в Китае

- Дешевые поставщики генераторов камас

- Поставщики дешевых электроприборов

- Инверторный генератор 3,5 производителей в Китае