Заводы по производству зарядных свай

Заводы по производству зарядных свай – тема, которая сейчас активно обсуждается, но, честно говоря, часто воспринимается как что-то абсолютно технологичное, почти футуристичное. Многие представляют себе огромные автоматизированные линии, работающие как часы. И, конечно, это не совсем так. За ними стоит целый комплекс инженерных решений, производственных процессов и, что немаловажно, постоянных изменений. В этой статье я хочу поделиться некоторыми наблюдениями и опытом, полученным при работе с подобным оборудованием. Не претендую на абсолютную истину, это скорее размышления специалиста, который видел многое.

Основные этапы производства и распространенные ошибки

Производство зарядных свай, как и любого другого инженерного изделия, включает в себя несколько основных этапов: подготовка материалов, изготовление элементов конструкции, сборка и тестирование. Наиболее распространенным материалом является сталь, но встречаются и композитные варианты. Проблемы часто возникают на этапе выбора материала. Неправильно подобранная сталь, даже с минимальным содержанием примесей, может привести к снижению прочности и долговечности свай, что, разумеется, недопустимо. Заводы должны строго контролировать состав и качество поставляемого металла.

Сборка зарядных свай – довольно трудоемкий процесс, особенно при больших объемах производства. Здесь критически важна точность. Небольшие отклонения в размерах или положении элементов могут привести к серьезным проблемам при установке в грунт. Один из распространенных ошибок – недостаточное внимание к сварным швам. Слабые или дефектные швы значительно снижают несущую способность свай. Мы сталкивались с ситуацией, когда после установки нескольких свай обнаруживались трещины в сварных соединениях. Пришлось полностью переделывать партию.

Тестирование – не менее важный этап. На этом этапе проверяются прочность, устойчивость и другие параметры свай. Здесь используются различные методы и оборудование, такие как статическое и динамическое нагружение. Многие заводы пренебрегают этим этапом или проводят его формально. Это серьезная ошибка, которая может привести к аварийным ситуациям и финансовым потерям. Хороший завод должен иметь собственную лабораторию для проведения испытаний.

Проблемы с автоматизацией и ручным трудом

Полная автоматизация производства зарядных свай – это, конечно, мечта, но на практике она пока не достижима. Многие процессы, такие как сварка и сборка, требуют участия квалифицированных рабочих. И, к сожалению, найти таких специалистов становится все сложнее. Автоматизация может снизить затраты на рабочую силу, но требует значительных инвестиций в оборудование и обучение персонала. Иногда более эффективным решением является сочетание автоматизированных и ручных процессов.

Мы экспериментировали с автоматизированной системой сварки, но столкнулись с рядом проблем. Сварочный аппарат оказался слишком чувствительным к колебаниям температуры и влажности, что приводило к дефектам сварных швов. Пришлось отказаться от этой идеи и вернуться к более традиционным методам сварки, но с более строгим контролем качества.

Ручной труд, безусловно, важен, но он должен быть организован и контролироваться. Необходимо обучать рабочих правильной технике выполнения работ и обеспечивать их необходимым инструментом и оборудованием. Регулярные проверки и аудиты позволяют выявлять и устранять ошибки на ранних стадиях производства.

Влияние используемых материалов на стоимость и долговечность

Стоимость производства зарядных свай напрямую зависит от используемых материалов. Сталь – самый распространенный материал, но существуют и более дорогие варианты, такие как нержавеющая сталь или композитные материалы. Выбор материала должен основываться на требованиях к прочности, долговечности и коррозионной стойкости. В агрессивных средах, таких как морская вода, необходимо использовать специальные материалы, устойчивые к коррозии.

Неправильный выбор материала может привести к преждевременному износу свай и увеличению затрат на их замену. Например, использование обычной стали в агрессивной среде может привести к ее коррозии и снижению несущей способности. При выборе материала необходимо учитывать не только его стоимость, но и его эксплуатационные характеристики.

Кроме стали, используются различные покрытия для защиты от коррозии. Например, горячее цинкование, порошковое покрытие или эпоксидные покрытия. Выбор покрытия зависит от условий эксплуатации свай. Например, для свай, устанавливаемых в морской воде, рекомендуется использовать специальные покрытия, устойчивые к воздействию соленой воды.

Контроль качества: от сырья до готового изделия

Контроль качества на заводах по производству зарядных свай должен осуществляться на всех этапах производства – от входного контроля сырья до финальной проверки готовой продукции. Это включает в себя проверку размеров, формы, качества сварных швов, покрытия и других параметров. Для контроля качества используются различные методы и оборудование, такие как ультразвуковой контроль, рентгенография, визуальный контроль и испытания на прочность.

Важно, чтобы контроль качества осуществлялся независимой службой, которая не зависит от производственного отдела. Это позволяет избежать предвзятости и обеспечить объективность оценки качества продукции. Регулярные проверки и аудиты позволяют выявлять и устранять ошибки на ранних стадиях производства.

Мы внедрили систему контроля качества, основанную на принципах ISO 9001. Эта система позволяет нам обеспечивать высокое качество продукции и удовлетворять требованиям клиентов. Регулярные аудиты и проверки позволяют нам поддерживать и улучшать систему контроля качества.

Будущее производства: новые технологии и материалы

В будущем производство зарядных свай, вероятно, будет связано с использованием новых технологий и материалов. Например, возможно использование 3D-печати для изготовления элементов конструкции, что позволит снизить затраты и повысить точность. Также возможно использование композитных материалов, которые обладают высокой прочностью и легкостью.

Еще одним перспективным направлением является использование новых методов защиты от коррозии, таких как плазменное напыление или электрохимическая защита. Эти методы позволяют обеспечить более надежную защиту свай от коррозии и увеличить их срок службы.

Автоматизация производства будет продолжать развиваться, что позволит снизить затраты на рабочую силу и повысить производительность. Однако, автоматизация не должна заменять человеческий труд, а должна дополнять его. Важно сохранить квалифицированных рабочих, которые будут контролировать процесс производства и обеспечивать качество продукции.

ООО Чунцин Хуаньюэ Производство Электроприборов (https://www.chinahuanyue.ru) постоянно следит за новыми тенденциями в отрасли и внедряет инновационные технологии для повышения качества и эффективности производства.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

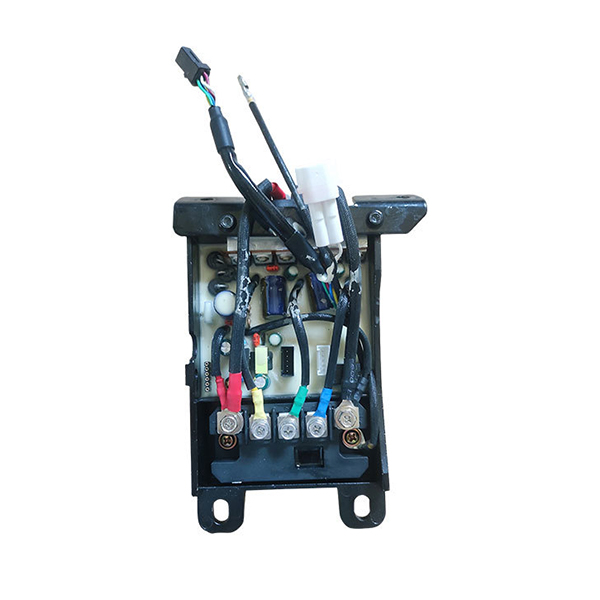

Генераторный контроллер – программируемый генератор постоянного тока серии Тигр 1

Генераторный контроллер – программируемый генератор постоянного тока серии Тигр 1 -

Глушитель HY-XSQ(DJ)

Глушитель HY-XSQ(DJ) -

Серия Хуаньюэ E

Серия Хуаньюэ E -

Масляный бак HY-YX5-38(D)

Масляный бак HY-YX5-38(D) -

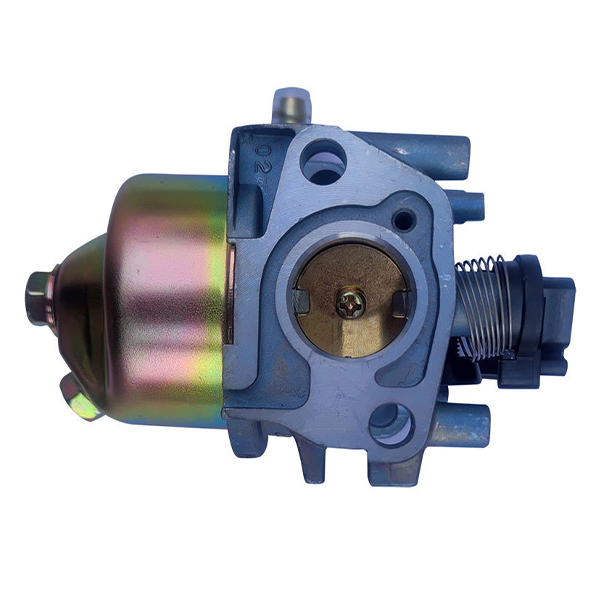

Двухступенчатый карбюратор 212cc

Двухступенчатый карбюратор 212cc -

Портативный бесшумный инверторный генератор

Портативный бесшумный инверторный генератор -

Модели инверторов LM с открытой рамой

Модели инверторов LM с открытой рамой -

Амортизационная стойка HY-JZJ-6

Амортизационная стойка HY-JZJ-6 -

Серия Хуаньюэ D 240-сильный электрический седан

Серия Хуаньюэ D 240-сильный электрический седан -

Контроллер генератора – программируемый генератор постоянного тока серии D

Контроллер генератора – программируемый генератор постоянного тока серии D -

Мобильная станция подзарядки GC4000

Мобильная станция подзарядки GC4000 -

Портативная инверторная бензиновая генераторная установка

Портативная инверторная бензиновая генераторная установка

Связанный поиск

Связанный поиск- Китайские производители зарядных станций 3-в-1

- Дешевые фабрика беспилотных аккумулятор зарядка свая

- Поставщики генераторов переменной частоты отзывы

- генератор инверторный 5 квт

- инструкция инверторный генератор

- цена зарядной станции

- Китай инверторное зарядное устройство изучить 10 производителей

- Основные покупатели Дешевые грузовые генераторы

- Дешевые 24 В аккумуляторная батарея цена

- Китайские производители портативных зарядных станций