Заводы по производству станций для зарядки аккумуляторов

Заводы по производству станций для зарядки аккумуляторов – это, на мой взгляд, не просто перспективная ниша, а уже реальность, с которой сталкиваются многие предприятия. И, честно говоря, меня часто удивляют представления о том, что это какое-то высокотехнологичное волшебство. На деле, здесь много инженерных решений, оптимизации производственных процессов и, конечно, постоянного следования нормам безопасности. В последнее время наблюдается огромный рост спроса, особенно в связи с развитием электромобильности и другими альтернативными источниками энергии. Но как именно это производство организовано? Какие есть сложности? И стоит ли вообще в него ввязываться? Попробую поделиться своим опытом и наблюдениями.

Обзор рынка и текущие тенденции

Рынок зарядных станций стремительно растет. Это не просто тренд – это уже необходимость, подкрепленная государственными программами поддержки и развитием инфраструктуры. Ключевой вопрос здесь – это разнообразие решений. От бытовых зарядных устройств для частных домов до мощных промышленных станций для зарядки автопарков. Разные потребности требуют разных подходов к проектированию и производству. Раньше многие производители фокусировались на одном сегменте, но сейчас все больше компаний стремятся к диверсификации. Особенно актуальным становится вопрос совместимости с различными стандартами зарядки (CHAdeMO, CCS, Type 2, Tesla и т.д.). И вот тут начинается самое интересное – конкуренция. Нельзя просто так взять и выпустить продукт, нужно учитывать множество факторов: качество компонентов, надежность конструкции, безопасность и, конечно, цена.

Основные компоненты и их выбор

Состав зарядных станций – это, конечно, не только зарядный модуль сам по себе. Это еще и система управления, блок питания, интерфейсы для взаимодействия с пользователем и внешними системами (например, с платежными системами). Выбор компонентов – критически важный этап. Дешевые компоненты – это всегда риск снижения надежности и безопасности. Нам приходилось сталкиваться с ситуациями, когда экономия на блоке питания в конечном итоге приводила к поломкам и дорогостоящему ремонту. Нужно тщательно изучать спецификации, проводить испытания и, по возможности, сотрудничать с проверенными поставщиками. Разумеется, необходимо учитывать требования сертификации и соответствия стандартам безопасности, например, IEC 61851.

Кроме того, все больше внимания уделяется программному обеспечению. Современные зарядные станции – это 'умные' устройства, которые могут подключаться к интернету, получать обновления, отслеживать статистику использования и интегрироваться с другими системами управления энергопотреблением. Это требует наличия квалифицированных программистов и специалистов по информационной безопасности.

Производственный процесс: от проектирования до контроля качества

Производство зарядных станций – это многоступенчатый процесс, включающий в себя проектирование, закупку компонентов, сборку, тестирование и контроль качества. Мы используем как собственный персонал для разработки программного обеспечения и инженерных решений, так и сотрудничаем с внешними компаниями для производства корпусов и некоторых других компонентов. Оптимизация производственного процесса – это постоянная задача. Мы стараемся автоматизировать как можно больше этапов, чтобы снизить затраты и повысить производительность. Иногда даже пересматриваем архитектуру производства, чтобы более эффективно использовать имеющееся оборудование и ресурсы. Например, переход на систему Kanban помог нам значительно сократить сроки выполнения заказов и минимизировать складские запасы.

Контроль качества: залог надежности

Контроль качества – это, пожалуй, самый важный этап в производстве зарядных станций. От него напрямую зависит безопасность и надежность продукта. Мы применяем многоуровневую систему контроля качества, включающую в себя входной контроль компонентов, контроль качества на этапах сборки и функциональное тестирование готовых устройств. Для тестирования используются специализированное оборудование и программное обеспечение. Мы также проводим регулярные профилактические осмотры и техническое обслуживание оборудования, чтобы предотвратить поломки и обеспечить бесперебойную работу производственной линии. При этом важна не только проверка функциональности, но и соответствие требованиям электробезопасности, термического режима и защиты от внешних воздействий.

Сложности с поставками компонентов

Сегодня, как и во многих других отраслях, одной из основных проблем является нестабильность поставок компонентов. Мировые цепочки поставок сильно изменились после пандемии, и многие производители столкнулись с дефицитом определенных деталей. Это требует гибкости в планировании производства и наличия альтернативных поставщиков. Мы стараемся диверсифицировать источники поставок, но это не всегда возможно. В некоторых случаях приходится переносить сроки выполнения заказов или заменять компоненты на аналогичные, что может повлиять на характеристики продукта. К сожалению, иногда приходится сталкиваться с ситуациями, когда приходится отказываться от заказа, потому что не можем гарантировать своевременную поставку необходимых компонентов.

Опыт и ошибки: что стоит учитывать

За время работы в этой сфере мы накопили большой опыт. Самой большой ошибкой, которую мы совершили на начальном этапе, была недооценка важности тестирования в реальных условиях. Мы потратили много времени и ресурсов на разработку и сборку прототипов, но не уделяли достаточно внимания их тестированию в реальных условиях эксплуатации. Это привело к выявлению ряда проблем, которые потребовали серьезной переработки конструкции. Теперь мы уделяем тестированию гораздо больше внимания, и это позволяет нам избежать многих проблем в будущем.

Энергоэффективность и снижение затрат

Еще одна важная задача – это повышение энергоэффективности зарядных станций. Это не только экологически ответственно, но и позволяет снизить затраты на электроэнергию. Мы используем современные технологии и материалы, чтобы минимизировать потери энергии. Например, мы применяем инверторы с высоким КПД и используем охлаждение компонентов для снижения температуры и повышения надежности. Также мы уделяем внимание оптимизации программного обеспечения, чтобы снизить потребление энергии в режиме ожидания.

И, конечно, не стоит забывать о безопасности. Зарядные станции – это устройства, работающие с высоким напряжением, поэтому необходимо строго соблюдать все требования безопасности. Мы используем многоуровневую систему защиты от короткого замыкания, перегрузки и перегрева. Также мы проводим регулярные проверки безопасности и техническое обслуживание оборудования. Безопасность – это наш приоритет.

Перспективы развития

Мы уверены, что рынок зарядных станций будет продолжать расти и развиваться. В будущем мы планируем расширить ассортимент продукции, разработать новые решения и выйти на новые рынки. Мы также планируем продолжать инвестировать в исследования и разработки, чтобы оставаться в авангарде технологий. Особое внимание мы будем уделять разработке интеллектуальных систем управления энергопотреблением, которые позволят оптимизировать использование электроэнергии и снизить затраты для пользователей.

На данный момент ООО Чунцин Хуаньюэ Производство Электроприборов работает на площади около 26 156,1 квадратных метров, и в нашем штате состоит 16 профессиональных технических и управленческих сотрудников. Мы активно развиваемся и стараемся быть в курсе всех последних тенденций в этой области.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Амортизационная стойка HY-JZJ-7

Амортизационная стойка HY-JZJ-7 -

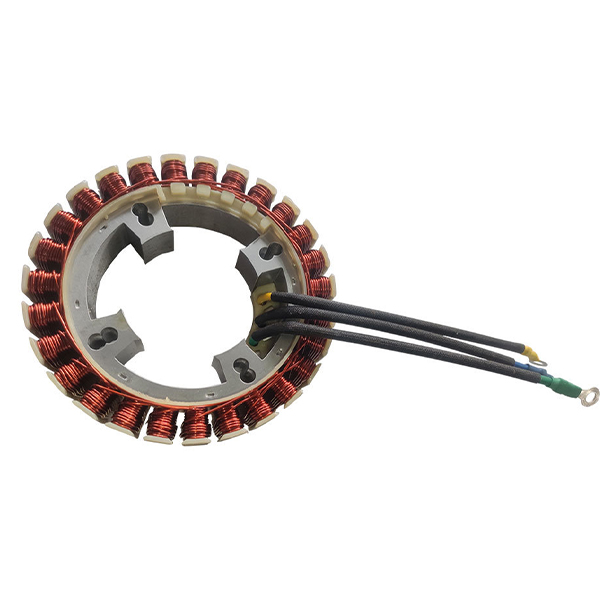

Магнето-170

Магнето-170 -

Серия Хуаньюэ D

Серия Хуаньюэ D -

Масляный бакHY-YX-24V

Масляный бакHY-YX-24V -

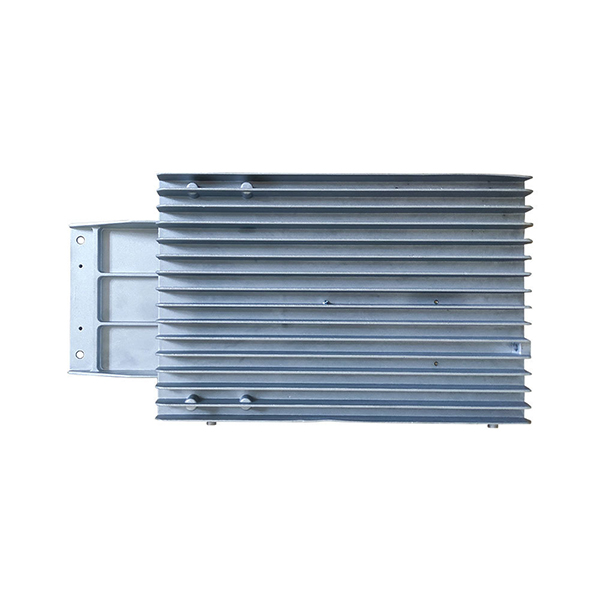

Зарядная станция контроллер генератора-GC90000

Зарядная станция контроллер генератора-GC90000 -

Масляный бак HY-YX2

Масляный бак HY-YX2 -

Генераторный контроллер – программируемый генератор постоянного тока серии Тигр 1

Генераторный контроллер – программируемый генератор постоянного тока серии Тигр 1 -

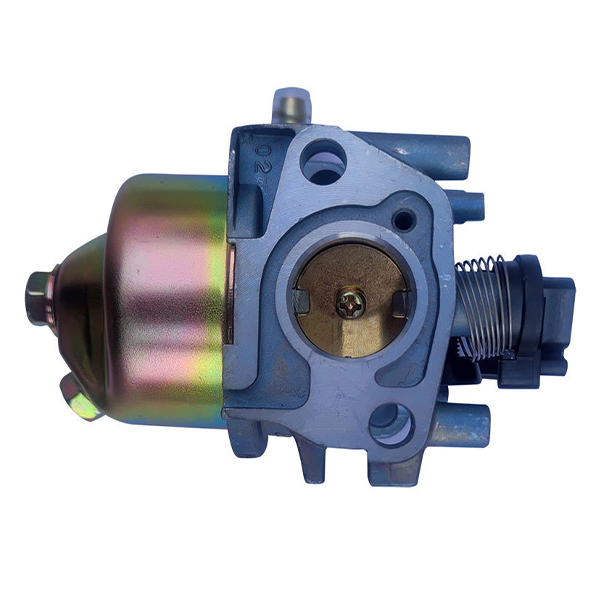

Двухступенчатый карбюратор 212cc

Двухступенчатый карбюратор 212cc -

Портативная инверторная бензиновая генераторная установка

Портативная инверторная бензиновая генераторная установка -

Серия кронштейнов HY-ZJ-05

Серия кронштейнов HY-ZJ-05 -

Масляный бак HY-YX5-38(D)

Масляный бак HY-YX5-38(D) -

Серия Хуаньюэ D 240-сильный электрический седан

Серия Хуаньюэ D 240-сильный электрический седан

Связанный поиск

Связанный поиск- Лучшие покупатели инверторного бензинового 2 генератора из Китая

- Дешевые инверторные бензиновые генераторы заводы

- Ведущие покупатели грузовых генераторов в Китае

- Дешевые 2 кВт инверторный генератор поставщики

- Производители зарядных станций в Китае

- инверторный генератор a ipower

- поставщики инверторное пуско-зарядное устройство bestweld autostart

- Заводы по производству инверторных генераторов мощностью 5 киловатт

- Цены на электрические зарядные станции

- Дешевые поставщики Камас 24V генератор