Завод инверторного зарядного устройства

Завод инверторного зарядного устройства – это, на первый взгляд, не самая интригующая тема. Но, поверьте, это фундамент для развития электротранспорта, и в этой нише кроется немало интересных вызовов и возможностей. Многие считают, что просто собрать стандартный блок – дело техники. Однако, на деле, это гораздо сложнее, чем кажется. Попробую поделиться своим опытом, выстраданным не в учебниках, а в реальных производственных условиях.

Что такое 'инверторное зарядное устройство' и почему это важно?

Начнем с основ. Инверторное зарядное устройство преобразует переменный ток (AC) из сети в постоянный ток (DC), который затем используется для зарядки аккумулятора электромобиля или другого электрооборудования. Почему 'инверторное'? Потому что в основе работы лежит инвертор – электронное устройство, преобразующее ток. Важно понимать, что качество этого преобразования напрямую влияет на скорость зарядки, безопасность и долговечность аккумулятора. И вот тут начинается самое интересное – стандарты, сертификация, требования к электромагнитной совместимости… Это как лабиринт.

Изначально мы рассматривали возможность упрощенного подхода, используя готовые китайские модули. Казалось, это экономически выгодно. Однако, практика показала обратное. Встречались проблемы с надежностью, неоптимальными параметрами работы, а главное – с соответствием заявленным характеристикам. В итоге, решили отказаться от “дешевищ” и сосредоточиться на разработке собственного решения. Это, конечно, добавило сложности, но в перспективе стало единственно верным решением. Без глубокого понимания принципов работы, без контроля над качеством компонентов, просто так не обойтись.

Ключевые аспекты производства: от проектирования до отладки

Процесс производства зарядных устройств – это комплексный процесс, требующий участия специалистов разных профилей. Начать нужно с проектирования – выбор компонентов, разработка принципиальных и электрических схем, создание печатных плат. Здесь, конечно, важен опыт, а также использование современных EDA-систем. Мы активно используем Altium Designer – он позволяет нам создавать сложные схемы и быстро адаптироваться к изменениям. Особое внимание уделяем теплоотводу – инвертор генерирует значительное количество тепла, поэтому необходимо продумать эффективную систему охлаждения. В некоторых случаях пришлось использовать жидкостное охлаждение.

Производство печатных плат – отдельный этап. Здесь важно найти надежного поставщика, который сможет гарантировать высокое качество продукции. Использование качественных материалов и соблюдение технологии производства – это залог долговечности и надежности зарядных устройств. Мы сотрудничаем с несколькими PCB-производителями в Китае, постоянно сравнивая цены и качество. Иногда приходится идти на компромиссы, но всегда стараемся найти оптимальный вариант.

Тестирование и контроль качества: критически важный этап

Тестирование – это, пожалуй, самый трудоемкий и важный этап производства. На каждом этапе производственного процесса проводятся тесты для выявления дефектов. Это включает в себя функциональные тесты, тесты на безопасность, тесты на электромагнитную совместимость. Мы используем широкий спектр измерительного оборудования – осциллографы, мультиметры, анализаторы спектра. Важно не только проверить, соответствуют ли параметры зарядного устройства заявленным, но и убедиться в его безопасности. Мы проводим испытания на перегрузку, короткое замыкание, перенапряжение.

Бывало, что при тестировании выявлялись серьезные проблемы. Например, один раз обнаружили дефект в одной из партий микроконтроллеров. Пришлось полностью переделывать эти устройства, что повлекло за собой значительные финансовые потери и задержку в поставках. Этот случай стал для нас хорошим уроком – никогда нельзя экономить на качестве компонентов и тестировании. Это – прямая ответственность производителя перед потребителем. А как насчет соответствия стандартам безопасности? Тут тоже не все так просто. Необходимо учитывать различные нормативные документы и регулярно проводить проверки.

Практические трудности и пути их решения

В процессе производства зарядных устройств возникают различные трудности. Например, сложно найти квалифицированных специалистов. Опытные инженеры, способные разрабатывать сложные схемы и работать с современным оборудованием, сейчас – дефицит на рынке. Мы решаем эту проблему путем обучения и переподготовки персонала, а также путем привлечения молодых специалистов.

Еще одна проблема – постоянно меняющиеся требования к зарядным устройствам. Стандарты и нормы регулярно обновляются, появляются новые технологии. Необходимо постоянно следить за этими изменениями и адаптироваться к ним. Мы активно участвуем в отраслевых конференциях и семинарах, читаем специализированную литературу, сотрудничаем с другими компаниями.

Масштабирование производства: вопросы логистики и поставок

Когда дело доходит до масштабирования производства, возникают новые вызовы. Необходимо обеспечить бесперебойные поставки компонентов, организовать эффективную логистику, сократить производственные затраты. Мы используем систему управления ресурсами предприятия (ERP) для автоматизации бизнес-процессов и оптимизации логистики.

Например, мы столкнулись с проблемой дефицита некоторых компонентов в период пандемии. Пришлось искать альтернативных поставщиков и пересматривать производственные планы. Важно иметь запасные варианты и быть готовым к неожиданностям. Логистика – это тоже сложная штука. Постоянно нужно оптимизировать маршруты, выбирать наиболее выгодные способы доставки. В некоторых случаях приходится использовать авиадоставку, что значительно увеличивает стоимость.

В заключение

Производство инверторных зарядных устройств – это сложный, но интересный и перспективный бизнес. Он требует глубоких знаний, опыта и постоянного совершенствования. Это не просто сборка компонентов, а инженерная задача, требующая комплексного подхода. И хотя путь к совершенству еще долгий, мы уверены, что сможем добиться успеха.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

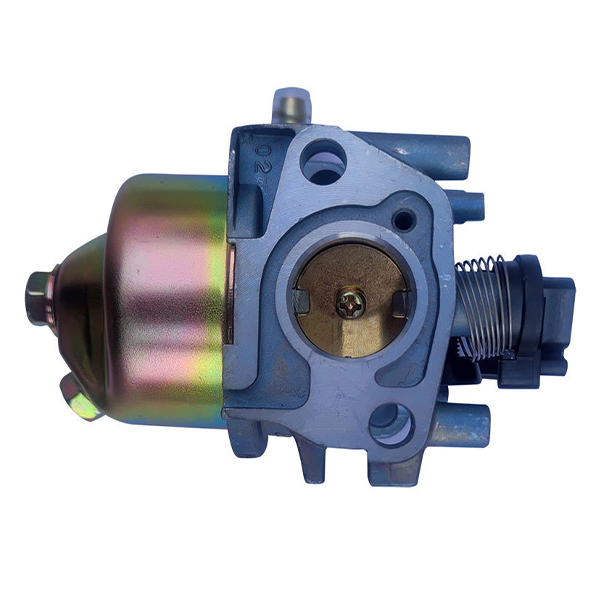

Двухступенчатый карбюратор 212cc

Двухступенчатый карбюратор 212cc -

Мобильная станция подзарядки GC4000+

Мобильная станция подзарядки GC4000+ -

Амортизационная стойка HY-JZJ-7

Амортизационная стойка HY-JZJ-7 -

Серия Хуаньюэ D 240-сильный электрический седан

Серия Хуаньюэ D 240-сильный электрический седан -

Масляный бак HY-YX2

Масляный бак HY-YX2 -

Модели инверторов LM с открытой рамой

Модели инверторов LM с открытой рамой -

Мобильная станция подзарядки GC4000

Мобильная станция подзарядки GC4000 -

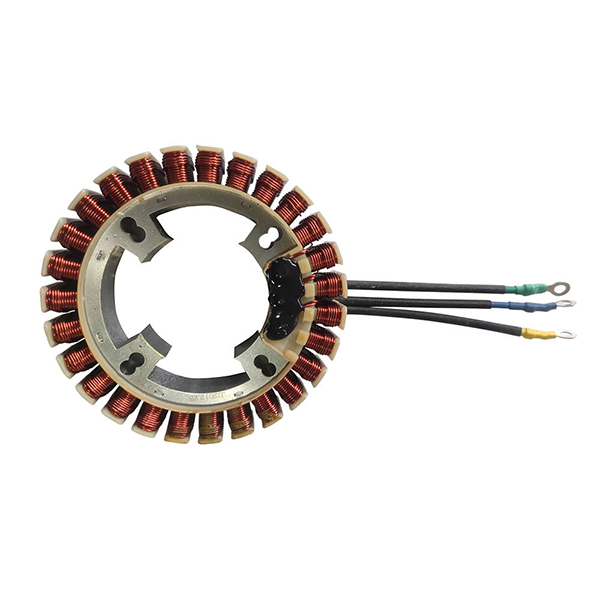

Магнето-170

Магнето-170 -

Серия кронштейнов HY-ZJ-07

Серия кронштейнов HY-ZJ-07 -

Масляный бак HY-YX3-5.5L(B)

Масляный бак HY-YX3-5.5L(B) -

Сварочный аппарат

Сварочный аппарат -

Амортизационная стопа HY-JZJ-5

Амортизационная стопа HY-JZJ-5

Связанный поиск

Связанный поиск- Заводы по производству электроприборов в Китае

- Завод генератора фургона

- Китайские производители аккумуляторных батарей

- зарядные устройства станции

- Основные покупатели грузовых генераторов

- Китайские поставщики генераторов для беспилотников

- Завод инверторного пуско-зарядного устройства bestweld autostart

- Цена на инверторный бензогенератор a ipower

- Дешевые поставщики 24 В аккумуляторные батареи

- Ведущие покупатели грузовых генераторов в Китае